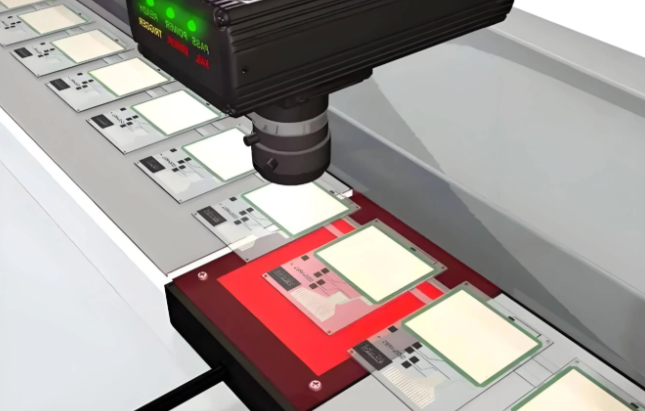

在智能制造的赛道上,生产线的速度一次次突破极限。每分钟上千次的包装、每秒数米的传输速度、毫秒间的生产节拍——这一切都对质量检测的“哨兵”:机器视觉系统,提出了终极挑战。

我们常常面临一个经典的技术悖论:一旦提速,图像模糊、漏检率飙升;若要保证精度,又不得不牺牲速度,成为效率的瓶颈。 这场“鱼与熊掌”的困境,其根源并非算法不足,而往往始于图像采集的源头——工业相机。

一、为什么高速会导致精度下降?

核心在于几个关键的技术痛点:

1. 运动模糊: 这是最直接的敌人。当物体在相机曝光期间发生移动,光点在传感器上留下的就不是一个清晰的点,而是一条线。传统滚动快门(Rolling Shutter)逐行曝光的特性,更会加剧这种扭曲,产生“果冻效应”。

2. 传输延迟: 高分辨率、高帧率的图像会产生海量数据。如果相机接口带宽不足,数据无法及时送达处理器,会造成丢帧或处理延迟,系统无法实时响应。

3. 触发误差: 在微秒级的时间尺度上,软件触发的随机延迟和不确定性变得不可接受。触发信号与物体位置稍有不同步,就会导致拍摄位置错误。

二、 技术破局:硬核相机如何打破枷锁

解决上述问题,需要从工业相机的核心硬件和技术入手。

1. 全局快门:终结“果冻效应”的利器

与逐行曝光的滚动快门不同,全局快门(Global Shutter) 允许传感器上的所有像素在同一瞬间开始和结束曝光。这意味着它在曝光的瞬间“冻结”了整个场景,完美捕捉高速运动物体的瞬间形态,图像无扭曲、无拖影,从根本上消除了因物体移动造成的畸变。

它为后续的尺寸测量、定位和缺陷检测提供了无扭曲、高保真的图像源,是高速高精度应用的基础。

2. 高帧率与曝光时间:捕捉每一个瞬间

帧率(FPS)代表相机每秒能捕捉多少帧图像。更高的帧率意味着更短的帧间隔,能够覆盖更快的运动物体,减少漏检概率。与之配合的是极短的曝光时间,它可缩短至微秒级,如同极快的闪光灯,进一步“冻结”动作,消除拖影。

高帧率+短曝光,确保了在生产线高速运转下,每一个产品都能被清晰、独立地捕捉到,满足高速生产节拍的要求。再配合精准的硬件触发机制,通过传感器在物体到达的完美瞬间发出指令,相机实现“手眼协同”,实现零延迟抓拍,无一遗漏。

3. 高速接口:构建数据传输的“高速公路”

海量图像数据必须被快速、稳定地传输到计算机。采用GigE Vision、USB3 Vision、CoaXPress等高速接口的工业相机,如同 建立了一条图像数据的高速公路,能将海量的高分辨率图像数据实时、无阻塞地传输到处理器,为实时判断和反馈提供保障。

高速接口是保障系统实时性的血管,确保图像数据无阻塞、零丢帧地送达,为实时处理和反馈奠定基础。

4. 精准触发:微秒级的同步艺术

高速检测离不开硬件的精准控制。通过光电传感器、编码器等外部硬件产生触发信号,直接发送给相机和光源控制器,实现硬件触发。这种触发方式绕开了操作系统的延迟,同步精度可达微秒级,确保相机在物体到达视野正中心的完美瞬间完成拍摄。

精准触发实现了相机、光源、运动系统与生产线之间的完美同步,确保“在正确的时间,拍到正确的位置”。

案例分享: 以一个每分钟检测600瓶饮料的产线为例:

节拍: 100 ms/瓶

方案构建:

1. 相机选型: 选择一款全局快门CMOS相机,帧率至少需高于 100 FPS(为系统留出处理余量)。

2. 曝光时间: 根据瓶身移动速度,将曝光时间设置为 20 μs,足以定格水流和瓶盖。

3. 接口选择: 计算图像数据量(分辨率 x 位深 x 帧率),选择 USB3 Vision 或 CoaXPress 接口相机,确保带宽充裕。

4. 触发设置: 使用光电传感器硬件触发,每通过一瓶,触发相机拍摄一次。

成果: 该企业成功在维持原生产速度甚至略有提升的前提下,将灌装质量的漏检率降低了99.8%以上,每年避免了巨大的潜在损失和客户投诉,真正实现了效率与质量的双赢。

破解速度与精度的困局,没有“万能公式”,但存在经过验证的“方法论”。其核心在于构建一个以高性能全局快门相机为感知核心,以高速传输接口为血管,以精准硬件触发为神经的高响应视觉系统。

欢迎联系我们,获取免费技术咨询与专属选型建议,让速度与精度不再两难。

15315450859

15315450859 0535-2162897

0535-2162897 sales@haizhichen.com

sales@haizhichen.com