在工业自动化领域,如何高效处理散乱堆放的物体始终是技术难点。传统机械抓取依赖预设程序,难以应对复杂无序的场景。而3D无序抓取系统凭借其高柔性、高精度和自适应能力,成为智能制造升级的关键技术之一。

3D无序抓取系统的核心组成

1、3D视觉模块

硬件部分:采用结构光相机、ToF(飞行时间)相机或双目立体视觉系统,快速获取物体的三维点云数据。

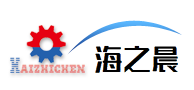

算法部分:通过点云分割、特征匹配、位姿解算等算法,精准识别物体的位置、姿态及表面轮廓。

2、智能决策系统

基于深度学习的抓取点预测模型,可针对不同形状、材质的物体生成最优抓取方案。

结合碰撞检测算法,动态规划机械臂运动路径,避免与周边环境发生干涉。

3、执行机构

工业机械臂:六轴或协作机器人,具备高自由度与灵活性。

末端执行器:根据场景需求选择气动吸盘、柔性夹爪、电磁抓手等,适配多样化工件。

4、控制系统

实时通信模块:确保视觉、算法与机械臂的毫秒级同步响应。

兼容性接口:支持与PLC、MES等工业系统无缝对接。

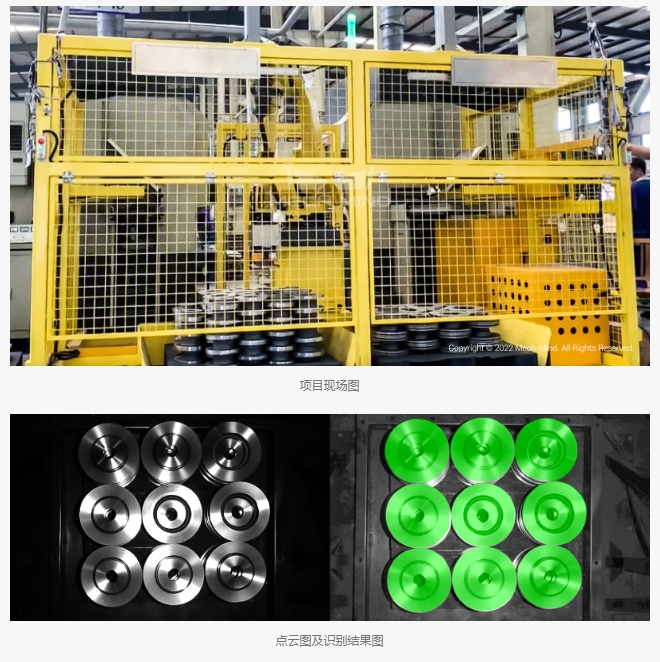

典型应用案例

传统的刹车盘上料一般由人工完成,但由于刹车盘重量大,且加工现场工作环境恶劣,充满噪音、粉尘污染,对工人身体健康存在危害大,节拍也不是非常理想。为提升生产效率,保证生产稳定性,客户希望利用工业机器人和 3D 视觉实现刹车盘自动化上料。

在此,我们选用Mech-Eye LSR L工业级激光3D相机,它具有高精度、大视野的特点,对表面反光较强、结构复杂的刹车盘,可产生高质量点云数据。梅卡曼德自研的激光结构光技术,可轻松应对实际现场厂房环境光有阳光、灯光等复杂光照环境干扰;并且适配现场多种不同品规的刹车盘;实时判断刹车盘在深框中的堆叠状态,结合智能抓取算法,选取合适抓取角度和位置进行抓取,避免碰撞、掉件等问题,提升运行稳定性。通过3D无序抓取系统的应用,提高了工厂的生产效率,节约了人力成本。

3D无序抓取系统是工业4.0时代柔性制造的核心技术之一。企业在部署时需结合实际需求平衡精度、速度与成本,同时注重系统的可扩展性,为未来智能化升级预留空间。通过技术赋能,无序抓取正在打破传统产线的刚性束缚,为制造业注入更多可能性。

15315450859

15315450859 0535-2162897

0535-2162897 sales@haizhichen.com

sales@haizhichen.com